経年変化したゴムシートの張替え作業

![]() meikeimaruのボートメンテナンス

meikeimaruのボートメンテナンス

ボートの船尾にバッテリーや物入として収納用にロッカーが3個あります。それぞれに、独立したハッチがあり、それには、もともと青色のネオプレンゴム張りでしたが、経年変化で擦り減って来ていました。

それを、ネオプレンゴムのようなクッション性のあるスポンジゴムのシートに張り替えたのですが、スポンジゴムは耐候性に弱く紫外線による劣化が大きくなってきたので、一気に張り替えをしました。

中央の横長のハッチは、一足先に作業を終えていて、今回は左右のハッチの貼り替えです。

貼り替えなどしないで、剥がしてそのままにしようかとも考えましたが、ハッチのシートが張られている部分が、凹形になっているので、ここに水がたまります。水がたまるというのは、ボートの場合何かと不都合なことですから、面一にするゴムシートの必要性が出ます。

シートの材質は、クロロプレンゴムで、機械的強度・耐候性・耐薬品性・耐熱性・耐寒性・耐油性に優れて、非常にバランスのとれたゴムということで、選択をしました。ゴム厚の選択ですが、中央のハッチを施工した際は、5mm厚を使用しましたが、少々分厚過ぎ、加工や重量から3mm厚で十分と見て、左右の施工の今回は、3mm厚に変更をしました。その分、ハッチの重みも軽くなり、加工も容易になりました。

劣化してカサカサになってきた

中央は交換済み、左右が今回実施

作業工程

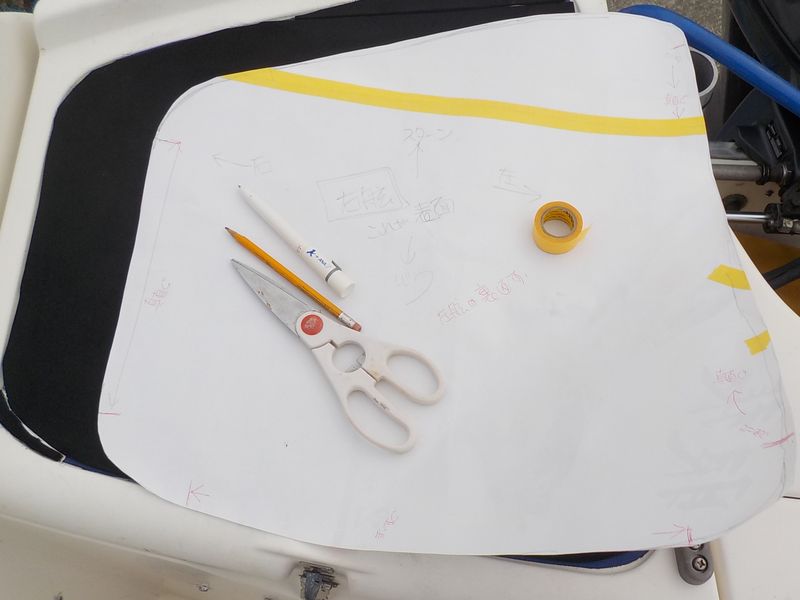

型紙作成

まずは、ゴムシートをカットする型紙がいります。大きめの紙にシートの大きさを合わせて作ります。張り替える前のシートのある状態で型紙を作り、旧のゴムをはがした後に再度合わせて修整します。左右対称なので型紙を表裏で使えば1枚で済みますが、左右どちらの型か、また向きを明記して間違えないようにしてください。

紙と鉛筆とハサミで型紙作り

古いシートをはがす

スクレーパーで古い劣化したゴムをはがします。標準仕様だったネオプレンの剥がし損ないもきれいに除去します。シリコーンシーラントで接着の際に、シリコーンそのものの厚みが出ますから、接着する際に問題が出ない程度まで除去すればOKです。

スクレーパーは、金属とカーボンのを用意しましたが、カーボン製のスクレーパーがなかなか働いてくれました。

この後、脱脂をして接着の準備です。

スクレーパー2種

削り屑は小さいほうきで掃除 だんだんきれいになった

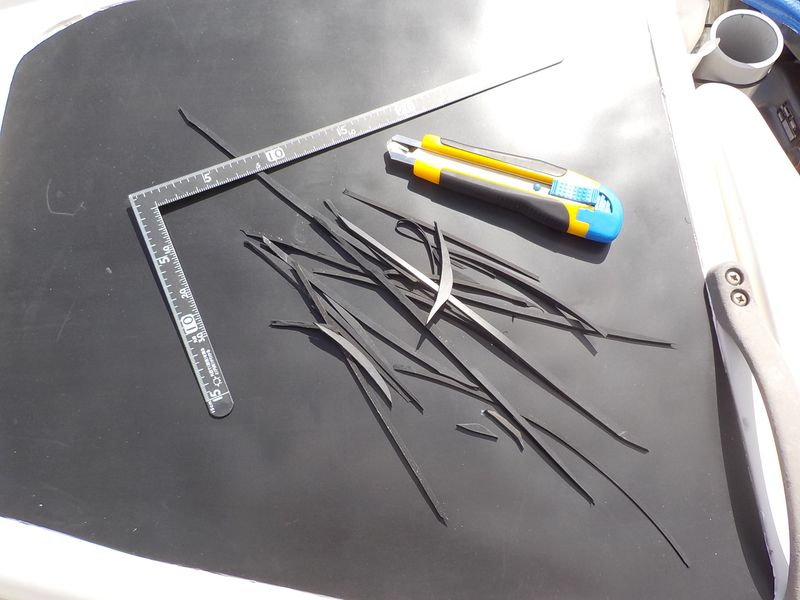

ゴムシートを切り抜く

修整をした型紙で、クロロプレンゴムをカッターで切り抜きます。慌てないでゆっくりとやれば、問題なくきれいにカットができます。型紙の裏表や向きに注意してください。切る時は、下に板を引いて、カッターの刃が突き抜けやすくしながら、刃の向きを手前にするようにすると、わりと容易に進みました。切り抜いたゴムシートは、ハッチに合わせて修正をしていきます。修正するカットが結構出てくるもので、少しずつ少しずつ修正をして、形を合わせます。

できあがったら、脱脂をして接着の準備をします。

型紙に合わせて切り抜き作業

修整でさらに切り込んだゴム

ゴムシート接着

ハッチの接着面にシリコーンシーラントを塗付けます。シリコーンシーラントが均一の厚みになるようにヘラで伸ばします。プロと違うので、均一というのが難しいですが、分厚くしないように伸ばして行けばOKです。この際に気泡に注意をしてください。

接着作業の開始

シリコーンシーラントが接着剤

最後は、接着です。上下左右が似たような形状ですので、裏表や向きを間違えないように確認をしてください。一気に乗せてしまうようなことをしないで、シールを張るように片側から徐々に張って行きます。その時に、ゴムシートが密着するように、また気泡が入らないようにゴムシートを手でさすりながら接着を進めてください。

完成するときれいになって心晴れ晴れ

貼り終えたら、まんべんなくゴムシートを手のひらでさすり圧着させ、気泡がある場合は押さえながら抜いてください。接着ができれば完成です。シリコーンシーラントが固まれば、一安心です。

できあがり

プロにしてもらえば、きれいな出来栄えでしょうが、そこまでの秀作ではないものの、十分に誰でもできる作業です。低コストで見違えることができます。

クロロプレンゴムは、水はけが良く、濡れていてもハッチを開き水を流して、タオルのひと拭きで脱水していますので、標準仕様より便利です。ひとつ難点は、不愛想な黒のゴムということくらいです。

いかがでしょうか。